施耐德LXM23A伺服与西门子300PLC的连接

一、 系统概述

施耐德集团公司是世界著名的电控产品厂商,其产品LXM23A伺服控制器以其优越的性能在运动控制领域有着广泛的应用。该伺服控制器本身自带的是CANOPEN通讯,在遇到主控系统是PROFIBUS通讯时(如西门子300、400PLC),需要解决PROFIBUS到CANOPEN协议的快速转换问题。北京鼎实创新科技有限公司的PB-B-CANOPEN总线桥起到PROFIBUS到CANOPEN的协议转换作用,其特点是通讯速度快,使用方便灵活。如下图1-1所示,该系统中由西门子PLC(CPU 315-2DP)控制施耐德伺服控制器Lexium 23A的起停,速度给定等,同时要监测伺服控制器状态字等相关参数。现以连接一台伺服控制器为例说明。

图1-1

二、 接线及参数设置

1、 接线:施耐德伺服的CN4为CANOPEN口,CN4各针脚定义如图2-1所示,其中针脚1与总线桥CAN五针端子的H相连,针脚2与总线桥CAN五针端子的L相连。

图2-1

2、 参数设置:本次测试中,在伺服控制器上与CANOPEN通讯相关的参数主要是:P3-01(通讯波特率)、P3-02(通讯协议)、P3-05(CANOPEN地址设置)。这里波特率设为:500K,通讯协议选择CANOPEN,CANOPEN地址设为1。

三、 硬件组态

1、 新建一个项目,加载GSD文件DSCOM_11,添加主站CPU315-2DP,添加从站PB-B-CANopen_Master/v11,设置站地址为19,如图3-1所示

图3-1

2、 设置CAN通讯参数,波特率500K,发送周期2ms,如图3-2所示

图3-2

3、 这里要用SDO读取状态字和编码器位置当前值。添加两条RSDO,数据长度分别为2个字节、4个字节。如图3-2所示

图3-2

4、 设置SDO通讯参数

根据施耐德的产品说明,这里状态字对应的对象字典索引为:6041H,子索引为:00H。编码器位置当前值的对象字典为:6063H,子索引为:00H。如图3-3、3-4所示

图3-3

四、 启动通讯

将控制字第0为即Q0.0置1,启动发送,观察PIW256和PID258的数据,PIW256中的内容为状态字,PIW258的内容为编码器当前位置值。

五、 结束语

每台PB-B-CANOPEN最多可以配置24条CANOPEN指令,可实现多台伺服通过一个总线桥与西门子PLC的连接,节省了大量成本。PLC发给伺服控制器的命令有两种方式,分别是事件触发(即输出数据变化时发送)和时间触发(最快1ms发送一条),实现了PLC与伺服之间的快速通讯。PB-B-CANOPEN所有通讯参数均在STEP7中设置,无需单独的下载软件,为客户使用提供了极大的便利。本产品在风电、船舶、冶金、机械加工、橡塑机械、物料加工等多种行业已有广泛的应用,在此发表与同行共享。

ABB AC800M连接PB-B-MODBUS总线桥实例

一、GSD文件生成HWD文件的过程。

1、新建一个项目命名为test。在硬件中新建一个硬件库,命名为dingshi。在hardware types处右击添加硬件类型,找到相应的GSD文件目录加载GSD文件。在Slave icon in HW tree处选择Anybus Type类型,如图1-1所示。

图1-1

2、添加相应的模块,这里必选项为control、status,其它的根据需要选择,在这里选择写4区的10个字和读3区的10个字。如图1-2、1-3所示。

图1-2

图1-3

3、用户参数的设置:点击PB-B-MMV33的Custumize按钮设置串口参数。这里设置为:波特率9600、8数据位1停止位、无校验,无从站状态检测,在每条回答后,等待从站回答到时为500ms。如图1-4所示

图1-4

4、下面选择GSD文件中的字节、字与该软件中的对应关系,这里一个字节对应8Bool,一个字对应1Dint。如图1-5

图1-5

二、在CI854中的组态

1、在目录controllers下hardware AC800M中插入CI854控制单元,在此插入PB-B-MODBUS,位置为4(DP站地址)与总线桥的硬件旋钮对应。如图2-1所示

图2-1

2、下面分别组态status、control、read 10 words(3xxxx)、write 10 words(4xxxx)这几个插槽。(注意status对应位置必须为0、control必须为1)如图2-2所示

图2-2

3、设置modbus的从站地址和起始地址,这里read 10 words(3xxxx)对应的从站地址为1起始地址为0,write 10 words(4xxxx)对应的从站地址为2起始地址为0。如图2-3、2-4所示选中相应插槽,右键点editor,选择setting项进行设置。

图2-3

图2-4

三、通讯测试

1、建立变量control、status、read_3xxx、write_4xxx。如图3-1所示

图3-1

2、在目录controller,hardware AC800M,CI854,B-B-MMV33下面点击control右击editor与刚才所建变量control链接。同理Read 10words(3xxx)与read_3xxx链接,Write10words(4xxxx)与write_4xxx链接。如图3-2所示

图3-2

3、将control的第0位置1,启动发送,与modscan进行通讯

鼎实PB-B-MODBUS实现西门子PLC与eView触摸屏的通讯

在现场使用中,有时需要把一个触摸屏连接到Profibus-DP网络中,通过鼎实网关模块PB-B-MODBUS可以实现这一需求。下面简要介绍实现过程,希望对您有所帮助(以连接eView触摸屏为例)。

1. 网络构架:

在Profibus-DP网络中,西门子PLC(带有DP通讯功能)作DP主站,PB-B-MODBUS作DP从站; 另外,在Modbus网络端,eView(为MT4400T为例)触摸屏作Modbus Master,PB-B-MODBUS作Modbus Slave。(如图1-1所示)

图1-1

2. Profibus网络的配置过程

(本例中用WinLC代替硬PLC作DP主站,当然用户可以根据实际情况选择DP主站)

这里简要介绍一下添加PB-B-MODBUS DP从站的过程及一些注意事项。

(1)、把该模块对应的GSD文件(PB-B-MS/V32)导入Step7以后,刷新一下“HW Config…..”中的分类表(Update Catalog),然后在右边的分类栏中查找。

(2)、在DP网络上配置PB-B-MODBUS模块,这里要给模块分配一个DP从站地址,并且把模块上的拨码开关拨成相应的数值。然后进入其中的参数配置页中,对串口通讯的参数进行相应的设置(此设置在Modbus端的通讯中起作用),同时设置Modbus 从站的站号。由于在Modbus端, PB-B-MODBUS模块作Modbus Slave,所以要将模块背后的SW1拨为从站模式(详见PB-B-MODBUS的使用手册)。(如图2-1所示)

(3)、最后,在slot中插入所需的通讯数据模块。例程中分别添加了8 bits in(0××××)、

8 bits out(1××××) 、3 words in(4××××) 、3 words out(3××××)。

图2-1

图2-1

3. eV5000组态编辑软件的配置过程

(1)、硬件的网络组态:(eView屏类型为MT4400T)

这里选择PLC类型为Modbus RTU类型,eView侧使用的接口为COM0。下图为配置后的画面。(如图3-1所示)

图3-1

图3-1

(2)、MT4400T以及PLC的配置

a、eView的串口接线采用485两线制接法。设置串口通讯参数。(如图3-2所示)

图3-2

b、PLC的设置。这里的站号1表示Modbus 从站地址。(如图3-3所示)

图3-3

c、组态eView的画面。配置modbus通讯中使用的数据模块,与Step7中的配置对应。下列图示分别对例程中使用的通讯数据模块的配置举例。(如图3-4~7所示)

图3-4:“8 bits in(0××××) ”

图3-5

图3-6:“3 words out(3××××) ”

图3-6:“3 words out(3××××) ”

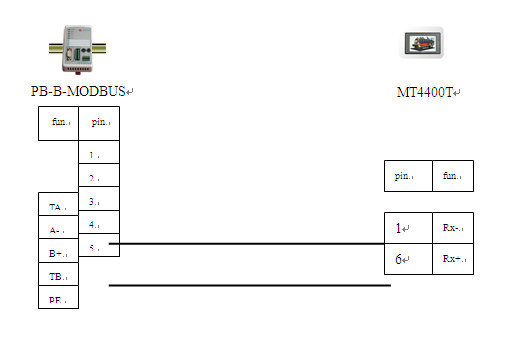

4. MT4400T与PB-B-MODBUS间的接线

a、MT4400T 的COM0口的定义:(如图4-1所示)

图4-1

b、下图为MT4400T与PB-B-MODBUS模块的接口接线图:(如图4-2所示)

图4-2

5. 编辑下载组态画面到eView触摸屏中

如图5-1所示,用户画面可以通过其自带的USB线进行下载。(下图为组态画面的离线模拟图。)

- 完成以上工作后,就可以进行相应的通讯。

下图为此案例中的通讯状态。

基于DSP的变频系统Profibus通讯

DP是目前欧洲乃至全球应用 最广泛的总线系统,它是一种高速低成本总线,用于设备级控制系统与分散式I/O的通信。它安装简单,拓扑结构多样,易于实现冗余,通信实时可靠,功能比较完善,卓越的性能使得它适用于各种工业自动化领域。

Profibus协议符合ISO/OSI的开放系统参考模型,对于本文实现的Profibus-DP来说,第一层为物理层,可以用RS-485或者光纤实现。第二层为数据链路层,此层的Profibus访问协议对DP、PA、FMS均相同,这也使得DP/PA/FMS网络区域更容易组合。第三到七层没有加以描述。这样的协议结构有利于数据传输的快速性的实现。DP总线上每段最多可以有32个站,当总线上的站数多于32时,必须使用中继器连接各个总线的分支段。每段的头和尾各有一个总线终端电阻。为了确保操作运行不发生误差,两个总线终端电阻必须永远有电源,带中继器则最多可以连接到127个节点。

2、系统概述

整个系统框图如图1所示,它是由一个主站和两个从站组成的。主站采用西门子的PLC来实现,从站由触摸屏和变频系统Profibus从站组成。

DSP 2812是作为变频控制系统的核心处理器,它与现场DSP之间通过双口RAM进行数据交换。现场DSP则通过Profibus总线桥和Profibus网络进行连接。这样DSP就可以和现场的Profibus网络进行数据的无缝交换:通过该网络一方面可以读取PLC发出的指令和调试人员或者操作人员通过触摸屏发出的指令;另一方面可以将变频系统的工作状态如电流、电压、速度给定、实际速度反馈、故障代码等信号通过Prifibus网络传输到PLC和触摸屏中,触摸屏以状态指示灯、实际数据、曲线等形式进行直观的显示,PLC则对实时工况进行分析并给出相应的指令。

3、系统硬件实现

主站选用西门子315-2DP PLC实现,触摸屏采用西门子的TP270进行数据的显示和输入,这两部分的硬件就不再赘述,具体可以参考相关的产品手册。

Profibus总线桥是本系统一个重要的部分,它是一个专为Profibus-DP通信功能开发的产品,其硬件原理图如图2所示。它本身包含一个接口CPU,为总线桥的外部硬件提供两个端口:一个串行通讯接口TXD和RXD,一个与Profibus网络连接的A和B。在本系统中,接口CPU主要和现场DSP进行数据交换,通过TXD和RXD分别现场DSP串口B的SCIRXDB和SCITXDB相连接。现场DSP将双口RAM中需要的数据读取后通过串行通讯传递给接口CPU,由接口CPU将传输过来的数据和西门子Profibus通讯协议芯片SPC3进行数据交换。这样,SPC3将通信得到的数据以Profibus-DP的形式发送出去,转化成该标准接口接入到总线中去,反方向的数据传输与之类似。于是变频系统将变成接入Profibus网络上的一个节点。从而可以使我们在不需要在对Profibus数据链路层访问协议充分研究的基础上用单片机建立一个Profibus-DP从站,在短时间内便可完成变频系统的Profibus的开发。

图中Profibus总线采用带终端电阻的专用Profibus-DP插头和Profibus屏蔽双绞线连接,由于Profibus总线桥和触摸屏是作为Profibus总线上的两个终端,因此这两个终端电阻打到ON上,中间节点PLC的终端电阻则打到OFF上。

4、软件实现

软件部分首先是现场DSP对Profibus总线桥进行初始化,初始化完成后立即进入Profibus总线桥和现场DSP数据交换的无限循环,进而进行DSP 2812和PLC、触摸屏之间数据通讯。

图3是Profibus总线桥软件设计流程图。由于Profibus总线桥的异步串口波特率可自动适应接入设备的5种波特率(9.6、19.2、38.4、57.4、115.2kb/s),故Profibus总线桥进行初始化时,现场DSP必须向Profibus总线桥连续发送5次初始化报文,用来测试接入设备的波特率,如图5下面一行显示的前5次数据。初始化报文的格式是根据Profibus总线桥的规定形成的,依次是站号、ID号、I/O配置数据长度、I/O配置数据、接收数据长度、发送数据长度、用户参数长度、波特率测试数据以及校验和。Profibus总线桥接收到现场DSP发送的5次初始化报文后对其进行分析,并根据接收的报文回答现场DSP,回答报文主要包括以下几个方面的信息:测试到的波特率号,初始化报文错误号和初始化成功标志(或错误标志)。如图5上面一行第一个报文所示。现场DSP在接收到Profibus总线桥回答的报文后同样对回答报文进行分析,如果回答报文说明初始化成功则立即转入数据交换中。如果不成功则分析初始化失败原因并显示相应的错误代号,可以通过相应的错误代号进行修改并最终实现初始化。

Profibus总线桥初始化成功后立即进入数据交换状态,如图5所示。现场DSP在接收到接口DSP的数据后将数据写入到双口RAM中指定的存储区域,DSP 2812从该存储区读出相应的数据进行处理。对于现场要显示的数据,由DSP 2812写入到双口RAM相应的存储区域,然后现场DSP读出存储区域的数据交给Profibus总线桥处理,最后由触摸屏显示出来,如图4所示 。进入数据交换状态后可以实时对修改参数并交给控制器处理,同时也可以将控制器设置的参数实时显示出来,从而极大地方便了生产现场的调试工作。

对于触摸屏的我们采用西门子的组态软件Protool进行组态,设计界面包括:主界面、电及参数界面和调试界面三个部分组成。主界面用于设定变频系统的工作状态,如电流、电压、速度给定、实际速度反馈、故障代码等信号;电机参数界面用于设定电机的相关参数,调试界面则是调试时输入的相关参数,如电流、电压调节器的相关参数等。图6是用Protool组态的主界面图。

5、结论

通过现场的应用表明,基于单片机的变频系统Profibus通讯方案,现场DSP负责从现场采集信号并传送主站指令到现场执行设备,从站与西门CPU315-2DP主站相互配合可以降低系统调试和布线难度,缩短开发周期,有利于提高产品的数字化程度,也有利于与其它具有PROFIBUS-DP接口的设备进行方便的连接,提高产品的通用性。